1、多重压力下的一次抉择

“这批医用防护服现在不能出厂。”

“您看,货车就在旁边等着发货,现在很多医院急需这批医用防护服,能不能通融一下?”

那是2020年年初的一天,威高集团质量部面临的一次抉择。

当时,新冠疫情突如其来,又正值春节假期,企业先后停工,员工陆续返乡,医用口罩、医用防护服、护目镜等医疗物资成了疫情防控最紧缺的产品。威高紧急停止了特种导管的生产,将5000多平米净化厂房作为防护服生产基地,紧急抽调一批拥有服装生产经验的员工,尽全力使其投入运行。各级政府及相关企业也提供了几十名熟练的缝纫工,支持该基地生产。

不过,那天,一批医用防护服在出厂前被检查出有瑕疵。

面对山东省、威海市领导组成的政府调拨小组与各大医院急需货物等多重压力,威高质量部工作人员仍然决定,这批防护服不能出厂。因为,防护服直接关系到医护人员的健康,必须保证质量。

“这批医用防护服的密封条压装工艺有瑕疵,达不到完全密封的标准。”该部门负责人说。由于扩产及疫情影响,他们很难迅速招到相关熟练工种,虽然工人熟悉缝纫工序,但对医用防护服生产工艺不熟练,导致这批医用防护服出现了瑕疵。

随后,威高迅速抽调了几百名质检人员逐件检测,保证医护人员穿上的每一件威高防护服都是合格产品。

类似这样的故事,在威高集团并非第一次发生。

9月16日,威高集团被国家市场监督管理总局授予第四届中国质量奖提名奖。

2、中国如何颁发国家质量奖?

今年的第四届中国质量奖,获奖者包括各行各业的企业和个人。

有知名的制造业和服务业企业,比如福耀玻璃、海康威视、中兴、科大讯飞……也有一线班组,比如武汉协和医院江汉方舱医院医疗团队、瑞金医院内分泌代谢科、华西医院麻醉手术中心等等。

其中,威高集团是唯一一家医疗器械企业。

中国质量奖由国家市场监督管理总局颁发,是我国最高质量类奖项。

国际上有80多个国家建立了质量奖励制度,包括日本“戴明奖”、美国“波多里奇国家质量奖”、欧洲质量奖、英国质量奖等。这类奖项的设立,都是为了增强企业的质量责任感,并让获奖企业起到巨大的带动和示范作用,激励更多的企业在质量上追求卓越,促进国家质量水平的整体提高。

2012年起,中国有了自己的国家质量奖。这一奖项由原国家质检总局提出、国务院批准设立,旨在通过表彰质量典型,提升全社会质量意识,引导全社会树立追求卓越、崇尚质量的价值导向和时代精神,向全世界展现“中国质量”的最高水平和“中国管理”的最新成就。

奖项的评选表彰工作,如今由国家市场监督管理总局负责组织实施,针对制造业和服务业,下设质量奖和提名奖。质量奖名额每次不超过10个组织和个人,提名奖每次不超过90个。

可以说,在每个行业,获得中国质量奖或中国质量奖提名奖,都意味着其质量管理获得了国家级的认可和鼓励。

而威高集团已是第二次获得这一奖项了。2018年,该集团获得第三届中国质量奖提名奖,也是唯一上榜的医疗器械企业。

3、质量管理体系应该怎样做?

医疗器械产品质量事关医疗水平,更关系到患者的生命。

在质量管理方面,威高集团一直采用国内外的最高标准和最严法规,融合美国、欧洲、日本等国家法律法规标准建立了覆盖所有部门和人员的八位一体体系,还提出了“10000-1=0”的质量管理理念。“10000-1=0”的意思是:“10000件产品里面哪怕有一件不合格,对患者来说就是百分之百。”

因此,威高将质量管理体系放在非常重要的位置。

在每一个车间、工段、工序、班组,都设置了专职质检员,加强过程控制。

子公司实行内审、产业集团实行内部外审、第三方实行外审、集团实行监督管理,做到层层把关,严格控制。目前内审队伍达到500多人,他们事实上都已经是质管专家。

在生产车间,实行一票否决制,严格把控质量关。骨科器械是威高的一大业务重点。一次,在生产自断螺栓的车间,做扭力试验时,一名检验人员检测到一只螺栓的扭力值不合格。

虽然符合行业通用标准要求,但是不符合威高的扭力内控标准。扭力螺栓的扭力检验方式为破坏性检验,同一个批次的产品具有相同的质量特性,将不合格品挑选出来不具备操作性。这一批次总共做了2000多件,放宽要求的话这批产品实际上又符合行业要求。如何处置?

按照“10000-1=0”理念,检验员将该批产品判为不合格品,并按流程销毁了这批价值接近15万元的产品。

除了医疗器械,威高集团还有一个重要的产品线:药品包装材料。在这条产品线,该公司一直按照药品生产的经营理念和标准来生产,将质量放在首位。

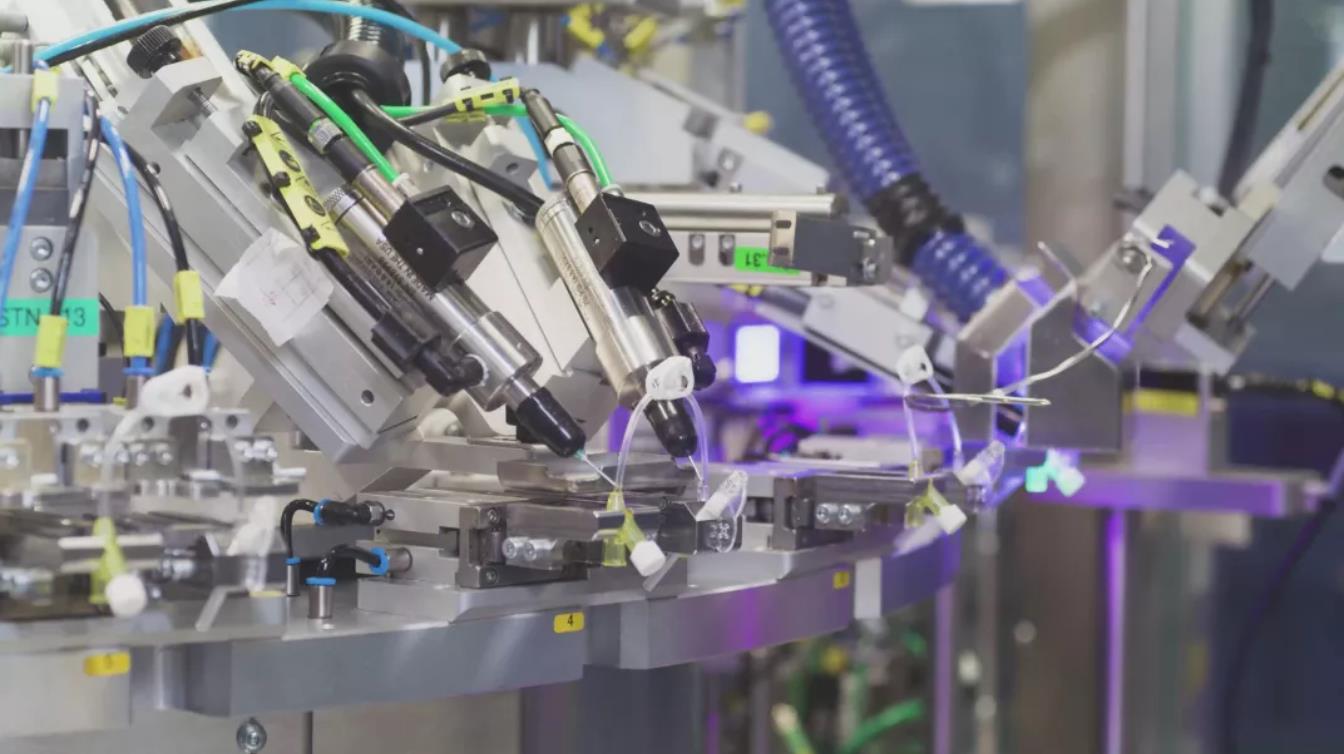

预灌封注射器是药品包装材料的一种,从产品生产、存储到运输环节,该公司都进行严格把控。所有产品下线之前,都要经过灯检环节的检验。他们采用自动成像检测与人工相结合的方法剔除不合格品,并且在物流环节中全部由公司专车配送,最大程度上避免外部环境对产品的影响。

4、“一械一码一身份”时代,实现全流程追溯可控

医疗器械唯一标识(UDI),意味着每一个规格的产品都拥有一个唯一的标识码。有了这种产品唯一的“电子身份证”,就可以在产品制造、仓储物流、医院耗材管理、国家不良事件监管、产品召回等产品生命周期全过程,实现自动识别、精准追溯。

国家药监局对医疗器械唯一标识的相关政策,在今年1月1日开始落地。威高集团是参与UDI行业标准制定单位,早在2019年3月,威高医用制品公司所有产品的UDI编码工作就已结束,并建立了UDI数据库,可全流程追溯产品情况,进一步保证产品质量。随着医疗器械唯一编码工作的全面落地,威高集团的质量管控更有保证了。

据了解,“一械一码一身份”时代到来之后,威高集团升级了原有的ERP系统、MES系统和SPD系统,建立了自己的UDI数据库,可在全流程采集产品的产品UDI数据并上传到国家UDI数据库,实现了产品质量全流程的追溯可控。

5、“中国质造”的下一步

“十四五规划”提出,要深入实施制造强国战略,培育先进制造业集群,推动包括医药与医疗设备在内的先进制造业产业创新发展。

"中国质量奖"设立的一大初衷,也是为了推进“制造强国”,鼓励“中国制造”升级为“中国质造”。

在2012年的“两会”上,一位全国人大代表在提案中提议设立这一奖项时说:“改革开放以来,我国产品质量整体水平不断提升,已成为世界制造大国。但目前还存在质量发展基础薄弱、企业提升质量内在动力不足、产品质量水平的提高滞后于经济规模的增长等问题,这些问题制约了我国由制造大国向制造强国的转变。”

他当时还提出:“亟需政府采取有效措施,引导和推动企业以世界先进水平为目标,不断提高企业质量管理水平和产品质量水平,不断提升我国产品和产业的国际竞争力。”

经过多年的发展,中国医疗器械企业在国外品牌长期占据主导地位的高端医疗器械领域中,已经取得了关键突破。

威高集团两次获得中国质量奖提名奖,即为其表现之一。

该集团早在1998年就已通过ISO9000认证。此后几年,集团又先后通过了CE、CMD、GMP等认证,获得了美国FDA认可。在生产技术提升方面,仅2008年从瑞士进口的血液净化生产线,价值就高达1亿多元人民币,每年用于技术改造的费用,达到10亿多元。

经过多年发展,威高集团已攻克技术壁垒21项,106种产品实现国产替代;同时建有行业首家通过CNAS认可的企业实验室,有1000多种产品检测能力,检测结果被100多个国家和地区互认,建有企业计量检定中心,17大项29种计量器具检定能力;建有行业内唯一企业国家技术标准创新基地,曾主导或参与国家标准11项、行业标准52项、团体标准34项、地方标准5项,包括行业内唯一由企业制定的吻合器国际标准,心血管介入和输液器具2项国际标准提案。

在不断提高技术水平、严格保证质量的同时,威高集团还非常重视企业社会责任。多年来,集团投入近1亿元建立国内首座电子束医疗器械灭菌中心,年减少环氧乙烷使用108吨;在行业内率先推出不含DEHP的TPE输液器,减少环境破坏和人体伤害,累计减少DEHP使用8574吨;投资约1.5亿元引进废液回收装置,实现无污染 、零排放等。

近年来,国家层面先后出台了不少规划政策,重点支持高端医疗器械国产化。《中国制造2025》还明确提出,将高性能医疗器械作为“中国制造2025”重点推进的重点领域之一。“十四五”期间,高质量发展是中国医疗器械产业发展的关键词。

下一步,中国医疗器械企业,任重道远。

下一阶段,威高又将怎样保持并进一步提高产品质量?

也许下一届中国质量奖,会有更多中国医疗器械企业获奖。那意味着,在医疗器械领域,中国“质造”又上了一个新台阶。

不代表本站立场。我们转载此文出于传播更多资讯之目的,如涉著作权事宜请联系删除。